バネの設計

ばねの設計に用いる記号

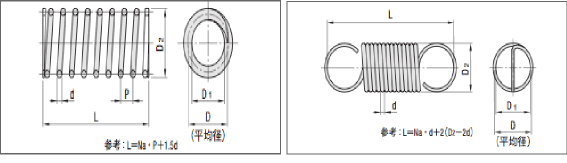

| 記 号 | 記号の意味 | 単 位 |

|---|---|---|

| d | 材料の直径 | mm |

| D1 | コイル内径 | ― |

| D2 | コイル外径 | ― |

| D | コイル平均径=(D1+D2)/2 | ― |

| Nt | 総巻数 | ― |

| Na | 有効巻数 | ― |

| N | 巻 数 | ― |

| L | 自由長(高さ) | mm |

| HS | 密着高さ | mm |

| p | ピッチ | mm |

| Pi | 初張力 | N{kgf} |

| Φ | ばねのネジレ角 | rad{度°} |

| c | ばね指数c=D/d | ― |

| G | 横弾性係数 | N/㎟{kgf/㎟} |

| E | 縦弾性係数 | N/㎟{kgf/㎟} |

| I | 断面2次モーメント | ㎜⁴ |

| P | ばねにかかる荷重 | N{kgf} |

| δ | ばねのタワミ | mm |

| k | ばね定数 | N/mm{kgf/mm} |

| kγ | 回転ばね定数 | kgf・mm/rad |

| γo | ねじり応力 | N/㎟{kgf/㎟} |

| γ | ねじり修正応力 | N/㎟{kgf/㎟} |

| γi | 初応力 | N/㎟{kgf/㎟} |

| K | 応用修正係数 | N/㎟{kgf/㎟} |

| f | 振動数 | Hz |

| U | ばねに蓄えられるエネルギー | N・mm{kgf・mm} |

| Ω | 材料の単位体積当たり質量 | kg/㎣ |

| W | ばねの運動部分の質量 | kg |

| g | 重量の加速度 | mm/s2 |

| M | ばねに作用するねじりモーメント(トルク) | N・mm |

| σ | 曲げ応力 | N/㎟{kgf/㎟} |

| Z | 断面係数 | ㎣ |

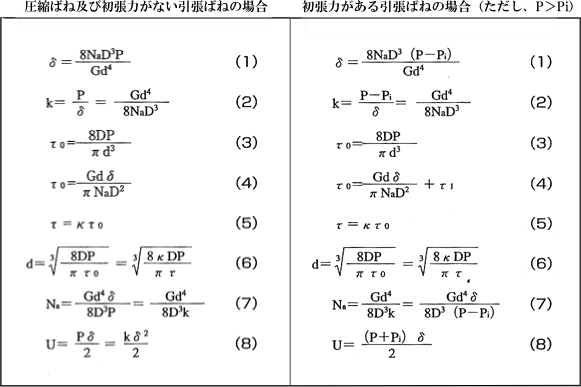

ばねの設計に用いる基本式

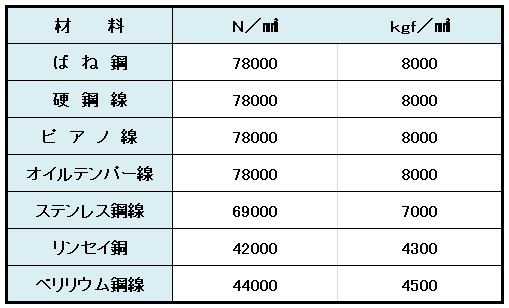

横弾性係数(G) バネの許容ねじり応力

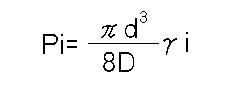

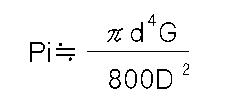

引張ばねの初張力

密着巻の冷間成形引張コイルばねには、初張力Piが生じる。

この場合の初張力は、次の式によって算出する。

なお、初応力グラフを用いずに直接、初張力の値を算出したい場合には、次の式からPiを求めても良い。

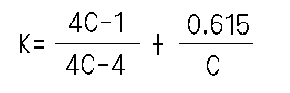

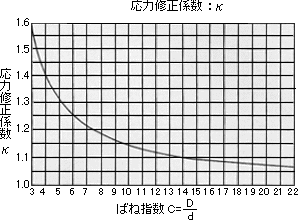

応用修正係数

ばねの指Cの値に対する応力修正係数は、次による。

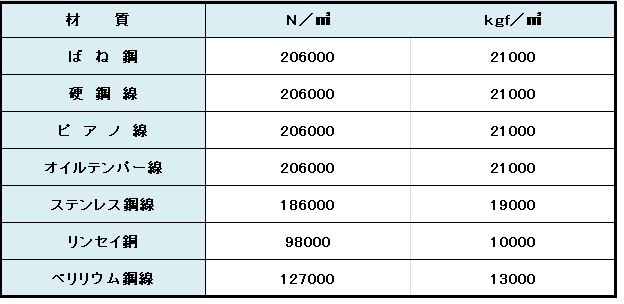

縦弾性係数(E)

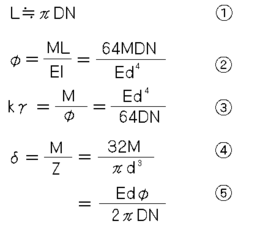

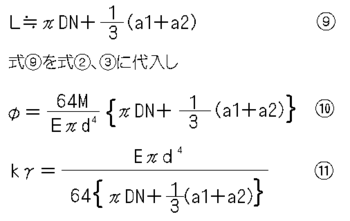

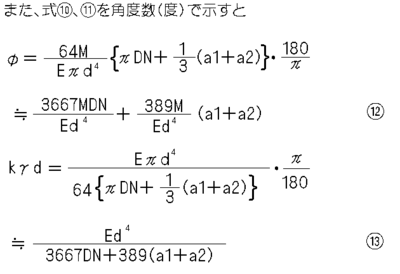

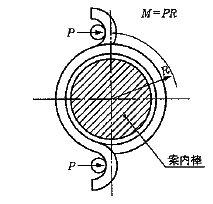

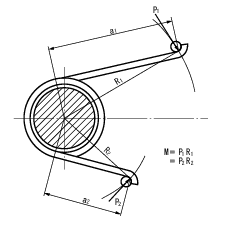

ねじりコイルばねの基本計算式

また、式②、③、⑤を角度数(度)で示し、φd:ばねのねじれ角(度)

kγd:ばね定数(kgf・mm/度)とすると、

腕の長さを考慮する必要がある場合は、腕の長さa1及びa2(mm)を片持はりと考えて、そのタワミを加算した近似解とすると

ねじりコイルばねの基本形状 腕の長さを考慮する必要のある場合

圧縮コイルばね(押しばね)設計で考慮すべき事項

圧縮コイルばねの設計において考慮すべき主な事項は、以下の通りである。

1、ばね指数:c

ばね指数が小さくなると局部応力が過大となり、また、ばね指数が大きい場合及び小さい場合は加工が困難となる。 従って、冷間で成形する場合のばね指数は、6~15の範囲で選ぶのがよい。

2、縦横比:Ho/D

圧縮コイルばねの縦横比(自由高さとコイル平均径の比)は、有効捲数の確保のため0.8以上とし、更に、座屈を考慮して、0.8~4の範囲で選ぶのがよい。ただし、4以下であっても、縦横比が大きくなると、ばねが蛇行を起こし、 基本式から求めたばね定数との差異が大きくなるので、内・外径に、シャフトあるいはケースを用いることも考慮する。

3、有効捲数:Na''''

有効捲数が3未満の場合、ばね特性が不安定になり、かつ、基本式から求めたばね定数との差異が大きくなるので、3以上とするのがよい。有効捲数が1.5を下回る場合、加工は非常に困難である。

4、ピッチ:p''''

ピッチが0.5Dを超えると、一般的に、たわみ(荷重)の増加に伴いコイル径が変化するため、基本式から求めた、 たわみ及びねじり応力の修正が必要となる。従って、ピッチは0.5D以下(ピッチ角で14°以下)とするのがよい。

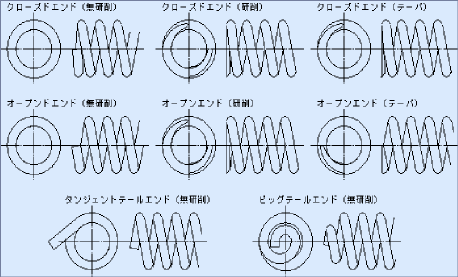

5、端部の形状

ばねの両端の座捲きは、各1捲づつが望ましい。3/4捲あるいは1/2捲の場合、加工が不安定となり、基本式から求めたばね定数との差異が大きくなる。研磨の要・不要は、使用状態によるが、 一般的に、d=1.0mm以下については、研磨を行わない。

6、捲方向

機械加工上は右捲きが一般的であるので、使用上で支障がなければ、右又は任意の指定が望ましい。

7、傾き

JIS B 2707(冷間成形圧縮コイルばね)では、コイル外側面の傾きは、2級で2.9°以下であるが、ピッチの粗いばねや、縦横比が3以上のばねは、これを満たすことが非常に困難である。

8、密着高さ

圧縮コイルばねを完全に密着させることは、コイル端部の影響と、ピッチのわずかの不同も影響して、はなはだ困難である。従って、基本式との間の差異も大きくなり、特に必要でない場合は、指定しないのが一般的である。

9、コイル径

コイル径は、ばねの使用状態に応じて内径又は外径で指定する。基本式に用いる平均径は、実際の測定に困難を伴うので用いないのが一般的である。

10、ばね特性の指定

ばね特性を指定する場合は、次の1~3によるものが一般的である。

1、指定荷重時の高さ:指定荷重時の高さは、その時のたわみが全たわみの20~80%になるように定める。ただし、指定荷重は、最大試験荷重の80%以下とする。

* 全たわみとは、自由高さから密着高さ迄の計画たわみを言 う。

* 最大試験荷重とは、JIS B 2704 圧縮及び引張コイルばね設計の基準に等しい値とする。

2、指定高さ時の荷重:指定高さ時の荷重は、その時のたわみが全たわみの20~80%になるように定める。ただし、指定高さ時の荷重は、最大試験荷重の80%以下とする。

3、ばね定数:ばね定数は、全たわみの30~70%の間にある二つの荷重点における荷重の差及びたわみの差によって求め る。ただし、二つの荷重点はいずれも、最大試験荷重の80%以下とする。

また、次の点に注意する。

4、ばね特性に指定がある場合は、ばねの自由高さは参考値とする。

5、ばね特性に指定がある場合は、ばねの有効捲数及び総捲数は参考値とする。

引張りコイルばね(引きばね)設計で考慮すべき事項

引張コイルばねの設計において考慮すべき主な事項は、以下の通りである。

1.ばね指数:C

ばね指数が小さくなると局部応力が過大となり、また、ばね指数が大きい場合及び小さい場合は加工が困難となる。従って、冷間で成形する場合のばね指数は、6~15の範囲で選ぶのがよい。

2.有効捲数:Na

有効捲数が3未満の場合、加工が非常に困難となり、更に、ばね特性が不安定になることから、基本式で求めたばね定数との差異が大きくなる。従って、有効捲数は、3以上とするのがよい。 また、有効捲数が10以上の場合は、許容差として±1捲以上の公差が必要な場合もあるため、特に必要でない場合は、許容差を指定しないのが一般的である。

3.捲方向

機械加工上は右捲きが一般的であるので、使用上で支障がなければ、右又は任意の指定が望ましい。ただし、高初張力ばねの場合は、加工機械の選定上、左捲きに限定される場合もある。

4.コイル径

コイル径は、外径で指定するのが一般的である。基本式に用いる平均径は、実際の測定に困難を伴うので用いない。

5.フックの形状

引張コイルばねのフックは、ばね内において最も過酷な応力状態に曝されるため、出来るだけ簡単な形状が望ましい。フック形状が複雑な場合、応力集中による使用時での破壊や、加工時での折損等が生じる危険性が高まる。

6.フック径

フック径は、コイル径と同一とするのが一般的であるが、相手部品等との兼ね合いにより、コイル径と異なる場合には、内径(シャフトを用いる場合)又は外径(ガイドを用いる場合)で指定する。平均径は、コイル径と同じ理由で用いない。

7.フック対向角

フックの対向角については、フックの形状、D/d、展開長等によって、精度が大きく変化するので、特に必要でない場合は、許容差を指定しないのが一般的である。

8.フックのスキ

フック先端部とコイル端部との間隔であるフックスキについては、ばねの取り付け方法等を考慮して、管理の要・不要を明確にする。

9.初張力:Pi

初張力は、引張コイルばねの特性を大きく左右する項目であるが、その加工可能範囲については、概ね上図に示す初応力に対応する領域に限られる。どうしても初張力を“0”としたい場合は、密着捲きではなく、ピッチ捲きを選択する必要がある。 さらに、初張力は、材料のクセ及び低温焼鈍による影響が大きく、加工プロセスにおいて一定の値に管理することが非常に困難である。従って、基本式との間の差異も大きく、特に必要でない場合は、指定しないのが一般的である。

ねじりコイルばねの設計において考慮すべき主な事項

ねじりコイルばねの設計において考慮すべき主な事項は、以下の通りである。

1.ばね指数:c

ばね指数が小さくなると局部応力が過大となり、また、ばね指数が大きい場合及び小さい場合は加工が困難となる。従って、冷間で成形する場合のばね指数は、6~15の範囲で選ぶのがよい。

2.有効捲数

有効捲数が3未満の場合、ばね特性が不安定になり、かつ、基本式から求めたばね定数との差異が大きくなるので、3以上とするのがよい。

3.アームの形状

捻りコイルばねのアームは、ばね内において不連続な応力状態に曝されるため、出来るだけ簡単な形状が望ましい。特に曲げ部については、内Rが1d以下の場合、応力集中による使用時での破壊や、加工時での折損等が発生する危険が高まる。

4.コイル径

コイル径は、ばねの使用状態に応じて内径(シャフトを用いる場合)又は外径(ガイドを用いる場合)で指定する。基本式に用いる平均径は、実際の測定に困難を伴うので用いないのが一般的である

5.ボディー長さ

捻りコイルばねは、密着捲きされていることが一般的であるが、アーム成形加工部の影響と、線径のわずかな不同の影響、更に、ばねを捲き込む方向に動作させた場合は、捲数の増加に伴いボディー長さ(コイルの軸方向の長さ)も大きくなるため、ボディー長さ>d×(Na+1)となってしまうことが比較的多い。従って、ばねを収納するスペースとのアソビについては、これらを十分に考慮する必要がある。また、特に必要でない場合は、指定しないのが一般的であり、どうしても指定する場合には、十分な許容差を設けることが必要である。

6.動作方向

捻りコイルばねは、コイル部を加工する際に、線の外径側には引張力、線の内径側には圧縮力が作用するため、加工の終了後には、それぞれ逆(線の外径側には圧縮力、線の内径側には引張力)の応力が残留する。(これを残留応力と言う。)。従って、ばねを捲き込む方向に動作させる場合は、残留応力が軽減され、疲労強度が高まるが、ばねを捲き戻す方向に動作させる場合は、残留応力との相乗効果により、疲労強度が著しく低下することになる。これらのことから、捻りコイルばねを使用する場合は、可能な限り、ばねを捲き込む方向に動作させるよう、周辺部品を設計することが重要である。

7.負荷による捲数の増加と平均コイル径の減少

捻りコイルばねは、ばねを捲き込む方向に動作させると、コイル径が減少し、捲数が増加する。従って、内径側にシャフトを使用する場合は、式(21)より求めた径より細いシャフトを使用しないと、ばねのシャフトへの抱き付き(捲き込み)が発生し、特性が不安定になったり、早期疲労破壊を生じたりする可能性が高まる。

8.ばね特性

捻りコイルばねのばね特性は、アームの固定、保持の方法、内径側のシャフトの径、密着捲きの場合は、コイル間の密着力による摩擦等により、基本式との間の差異が大きく、特に必要でない場合は、指定しないのが一般的である。また、どうしても指定する場合には、十分な許容差を設け、かつ、アームの自由角度を参考値とすることが必要である。

9.密着捲きとピッチ捲き

捻りコイルばねは、密着捲きのものが一般的であるが、ピッチ捲きのものも少なくない。

圧縮コイルばねの端部形状

引張りコイルばねのフック形状

ねじりコイルばね形状